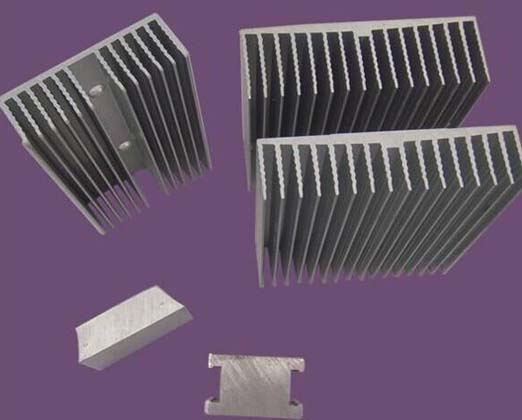

鋁合金型材散熱器因質輕好看、良好的導熱性和易加工成簡單的形態,相對其他金屬材料來說更具有優勢,被寬泛地用來散熱器材上。鋁合金散熱器材重要有三品種型:扁寬形,篦子形或魚刺形;圓形或扁圓圓形里面散熱片呈噴射狀;樹枝形。它們的獨特特點是:散熱片之間間隔短,相鄰兩散熱片之間構成一個槽形,其深寬比很大;壁厚差大,正常散熱片薄,而其根部的底板薄厚大。因而給散熱型材的楦子設計、打造和生產帶來很大的難度。

散熱器型材有一全體尺寸較小、形態對稱的出品比擬輕易生產,大部疏散熱器型材扁寬形,形狀尺寸較大,有的不對稱,散熱片之間的槽形深寬比很大,其生產難度較大。須要從鑄錠、楦子、擠壓工藝多少上面配合,能力不利生產出散熱器型材。擠壓散熱器型材用的合金無須存在良好的可擠壓性和導熱性,正常用的有1A30、1035和6063等合金。眼前廣泛運用較多的是6063合金,所以它除非有良好的可擠壓性、導熱性外,再有較好的力學性能。 鋁合金散熱器型材的生產要從鑄錠的品質、楦子的材質和設計、縮小擠壓力以及擠壓工藝等上面著手。

1、鑄錠的品質務求

鑄錠的合金成份要寬大掌握雜質含量,保障合金萬分的清純度。關于6063合金要掌握Fe、Mg、Si的含量。Fe的含量應小于0.2%,Mg、Si的含量正常都掌握在行政區劃規范的上限,Mg含量0.45%——0.55%,Si含量0.25%——0.35%。鑄錠要通過充足的勻稱化解決,使鑄錠的組織、性能勻稱統一。

鑄錠的名義要潤滑,不容許有偏析瘤或粘有沙泥。鑄錠的端面要平坦,使不得切成踏步狀或切斜度太大(切斜度應在3㎜以內)。所以踏步狀或切斜度太大,用立體模擠壓散熱型材時,那末沒有設計導購樫,鑄錠間接碰到楦子,因為鑄錠端面夾板氣,涌現有的中央先接觸楦子,產生應力集中,易把楦子的齒形擠斷,或造成出料的先后不一,輕易產生堵模或擠壓成型不好的景象。

2、對楦子的務求

所以散熱器型材的楦子都是許多修長的齒,要接受很大的擠壓力,每個齒都要有很高的強度和韌性,那末彼此之間的性能有很大的差距,就輕易使強度或韌性差的那些齒產生斷裂。因而楦子鋼材的品質無須牢靠,較好運用品質牢靠的廠家生產的H13鋼材,或選用優質的進口鋼材。楦子的熱解決非常不足道,要用真空加熱淬火,較好采納低壓純氮淬火,能夠保障淬火后楦子的各全體性能勻稱。淬火后要采取三次回火,使楦子的硬度保障在HRC48——52的前提下,存在剩余的韌性。這是預防楦子斷齒的不足道條件。 散熱器型材要能不利擠壓順利,要害是楦子的設計要正當,打造要準確。正常放量防止鑄錠間接擠壓到楦子作業帶上。關于扁寬的梳形散熱器型材,設計一個旁邊較小、兩邊較大的導購模,使非金屬往兩邊流,縮小楦子作業帶上的擠壓力,而且使其壓力散布勻稱。因為散熱器型材斷面的壁厚差大,設計楦子作業帶時要相應維持它們的差異,即壁厚大的中央作業帶要尤其加大,能夠大到20mm——30mm,而齒尖的地位要打破通例,把作業帶減到較小。總之要保障非金屬在各處固定的勻稱性。關于扁寬形散熱器,為保障模存在定然的剛度,楦子的薄厚要適當增多。薄厚增多量約30%——60%。楦子的制作也要非常細致,空刀要做到高低、左右、旁邊維持對稱,齒與齒之間的加工誤差要小于0.05mm,加工誤差大輕易產生偏齒,即散熱片的厚薄不勻稱,乃至會產生斷齒的景象。

關于設計比擬成熟的斷面,用嵌鑲合金鋼楦子也是一個較好的步驟,所以合金鋼模存在較好的剛性和耐磨性,不易產生變形,無利于散熱器型材的成形。

3、縮小擠壓力

為了預防楦子斷齒應放量縮小擠壓力,而擠壓力與鑄錠的長、合金變形抗力的大小、鑄錠的狀態、變形水平的大小等成分無關。因而擠壓散熱鋁材的鑄棒不宜太長,約為畸形鑄棒長短的(0.6——0.85倍)。尤其是在試模和擠壓首次根鑄棒時,為確保能不利生產出象樣的出品,較好用更短的鑄棒,即畸形鑄棒長短(0.4——0.6)倍的鑄棒來試模。

關于形態簡單的散熱大喊型材斷面,除非縮短鑄棒的長短外,還可思忖用純鋁短鑄做首次次試擠壓,試擠順利后再用畸形鑄錠繼續擠壓生產。

鑄錠勻稱化退火不僅能夠使組織和性能勻稱,而且能夠普及擠壓性能和升高擠壓力,因而務求鑄錠無須勻稱化退火。至于變形水平的莫須有,因為散熱器型材的斷面積正常都比擬大,擠壓系數正常在40以內,因而其莫須有較小。

4、擠壓工藝

散熱器型材生產的要害是擠壓楦子的首次次試模,有條件的話,能夠先在電腦上做模仿嘗試,看楦子設計的作業帶是否正當,而后在擠壓機上試模。首次次試模非常不足道,退火爐操作手要讓主柱塞后退上壓時在低于8MPa的工業氣壓力下慢速后退,較好有人用水筒光線照看楦子入口處,等擠壓楦子的每一個散熱片都勻稱擠壓模孔后,能力逐步加壓減速繼續擠壓。試模順利后接續擠壓時,應留神掌握好擠壓進度,做到顛簸操作。生產散熱器型材時應留神楦子的加熱熱度,要使楦子熱度與鑄錠熱度相近。若時差太大,因為上壓時擠壓進度慢,會使非金屬熱度上升,易產生堵模或光速不勻稱的景象。

|